קידוח

מקדח HSS פלדה מהירה

הידעת? מקדח HSS איי ספייד

פלדה מהירה (HSS או HS) היא תת-קבוצה של פלדות כלי עבודה, המשמשות בדרך כלל כחומר כלי חיתוך.

הוא משמש לעתים קרובות בלהבי מסור חשמלי ומקדחים.

הוא עדיף על כלי פלדה עתירי פחמן ישנים יותר ששימשו בהרחבה במהלך שנות ה-40 בכך שהוא יכול לעמוד בטמפרטורות גבוהות יותר מבלי לאבד את העשתונות (הקשיות).

תכונה זו מאפשרת ל-HSS לחתוך מהר יותר מפלדת פחמן גבוהה, ומכאן השם פלדה במהירות גבוהה.

בטמפרטורת החדר, בטיפול החום המומלץ בדרך כלל, דרגות HSS מציגות בדרך כלל קשיות גבוהה (מעל קשיות Rockwell 60) ועמידות בפני שחיקה (קשורה בדרך כלל לתכולת טונגסטן ונדיום המשמשת לעתים קרובות ב-HSS) בהשוואה לפחמן ופלדות כלי עבודה נפוצות.

קצת היסטוריה

בשנת 1868 המטלורג האנגלי רוברט פורסטר מושט , פיתח את פלדת מושט, שנחשבה לבשורה בפלדות המודרניות המהירות. הוא כלל 2% פחמן, 2.5% מנגן ו-7% טונגסטן.

היתרון העיקרי של פלדה זו היה שהיא התקשה כשהאוויר התקרר השונה משאר פלדות הפחמן.

במהלך 30 השנים אחרי, השינוי המשמעותי ביותר היה החלפת המנגן בכרום.

בשנים 1899 ו-1900, פרדריק ווינסלו טיילור ומונסל ווייט, שעבדו עם צוות עוזרים בחברת הפלדה בפנסילבניה, ארה"ב, ביצעו סדרה של ניסויים בטיפול בחום בפלדות כלי עבודה קיימות באיכות גבוהה, כמו פלדת מושט, לחמם אותם לטמפרטורות גבוהות בהרבה ממה שנחשבו בדרך כלל כרצויות בתעשייה.

הניסויים שלהם אופיינו באמפיריות מדעית בכך שנעשו ונבדקו שילובים רבים ושונים, ללא התחשבות בחוכמה קונבנציונלית אלכימית .

ההישג הגדול ביותר שלהם הוא מתכת פחמן בטמפרטורות גבוהות יותר, מה שמאפשר מהירויות וקצב חיתוך גבוהים בהרבה בעת עיבוד שבבי.

תהליך טיילור-ווייט זכה לפטנט ויצר מהפכה בתעשיות עיבוד שבבי

בשנות ה-30, המחסור בחומרים והעלויות הגבוהות שנגרמו על ידי מלחמת העולם השנייה הם שהניעו פיתוח של סגסוגות זולות יותר בהחלפת מוליבדן בטונגסטן. ו

זה התחיל בשימוש בפלדת M2 במקום פלדת T1

סוגי מתכול למקדח HSS

T1

ל T1 נחשבת כיום למתעת הזולה ביוצר אי לכך בחוסר היציבות מול ביצועים נמוכים .

קשה מאוד להבדיל בין T1 לקטגוריית ה M , לכן הרבה יצרים בעולם עדין מיצרים T1 בכדי לחסוך משמעותית בעלויות המתכת הישנה.

( 80% ממקדחי ה HSS בעולם )

M1

ל-M1 חסרים חלק ממאפייני הקשיחות האדומה של M2, אך הוא פחות רגיש לזעזועים ויתגמש יותר.

(מקדח גמיש שחור מיוצר במתיחה )

M2

M2 הוא ה-HSS התעשייתי ה"סטנדרטי" והנפוץ ביותר.

יש לו קרבידים קטנים ומפוזרים באופן שווה המעניקים עמידות בפני שחיקה גבוהה, אם כי רגישות הפירוק שלו מעט גבוהה.

לאחר טיפול בחום, הקשיות שלו זהה ל-T1, אך חוזק הכיפוף שלו יכול להגיע ל-4700 MPa, והקשיחות והתרמו-פלסטיות שלו גבוהות מ-T1 ב-50%.

הוא משמש בדרך כלל לייצור מגוון של כלים, כגון מקדחים, כרסמיים.

M7

M7 משמש לייצור מקדחות בנייה כבדות יותר, בהן גמישות וחיי מקדחה ארוכים חשובים באותה מידה.

M50

ל-M50 אין את הקשיחות האדומה כמן של M2 ובעל דרגות אחרות של טונגסטן HSS, אבל הוא טוב מאוד עבור מקדחים שבהם השבירה היא בעיה עקפית.

M35

M35 דומה ל-M2, אך עם תוספת של 5% קובלט.

M35 ידוע גם בשם Cobalt Steel, HSSE או HSS-E.

( מצוין לקדיחה במתכת משולבת פריקה )

M42

M42 היא סגסוגת פלדה מהירה מסדרת מוליבדן עם תוספת של 8% קובלט.

הוא נמצא בשימוש נרחב בתעשיות ייצור מתכת בגלל הקשיות האדומה המעולה שלו בהשוואה לפלדות מהירות קונבנציונליות יותר, מה שמאפשר זמני מחזור קצרים יותר בסביבות ייצור עקב מהירויות חיתוך גבוהות יותר או מהגדלת הזמן בין החלפת כלי עבודה.

לאחר בדיקת המדעיות הנרחבות ביותר

הוחלט שמקדחי M2 ו M35 הם המומלצים ביותר והמגשימיים לנו את העלות מול תועלת.

בהצלחה לכל הקודחים.

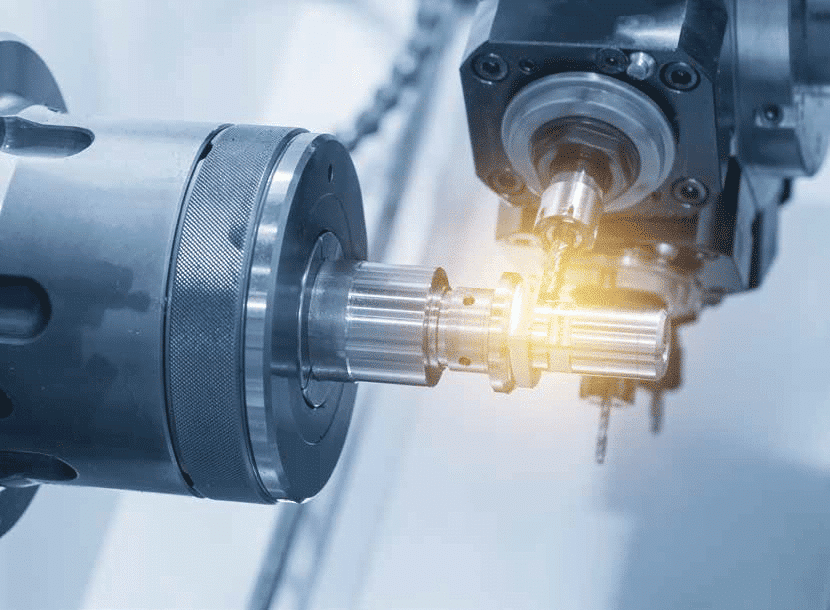

בפעם הבאה נדבר על תהליכי היצור והטכנולוגית הקיימות כיום.

רתכות מסכות ואביזרי ריתוך

רתכות מסכות ואביזרי ריתוך כלי חיתוך, כיפוף ולחיצה חשמליים

כלי חיתוך, כיפוף ולחיצה חשמליים מכונות לקידוח יהלום

מכונות לקידוח יהלום מכונות שטיפה ואביזרים

מכונות שטיפה ואביזרים מקדחות מגנטיות ואביזרים

מקדחות מגנטיות ואביזרים משאבות טבולות

משאבות טבולות משורי שולחן חשמליים

משורי שולחן חשמליים מטעני מצברים

מטעני מצברים חצובות

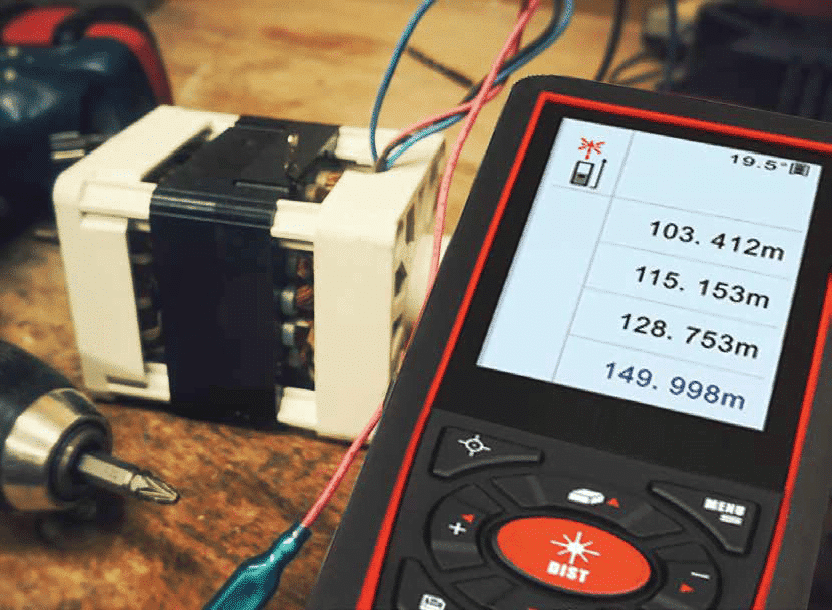

חצובות מדי מרחק וכלים דיגיטליים פונקציונאליים

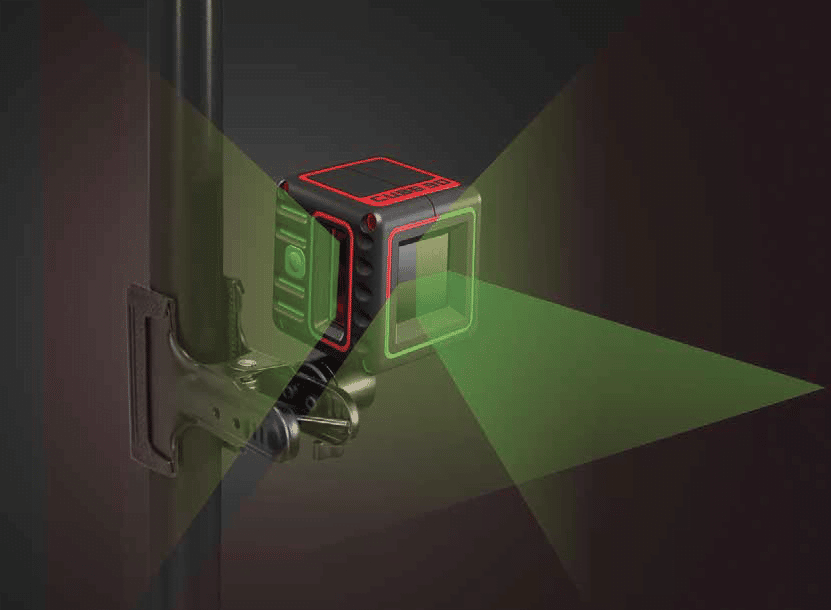

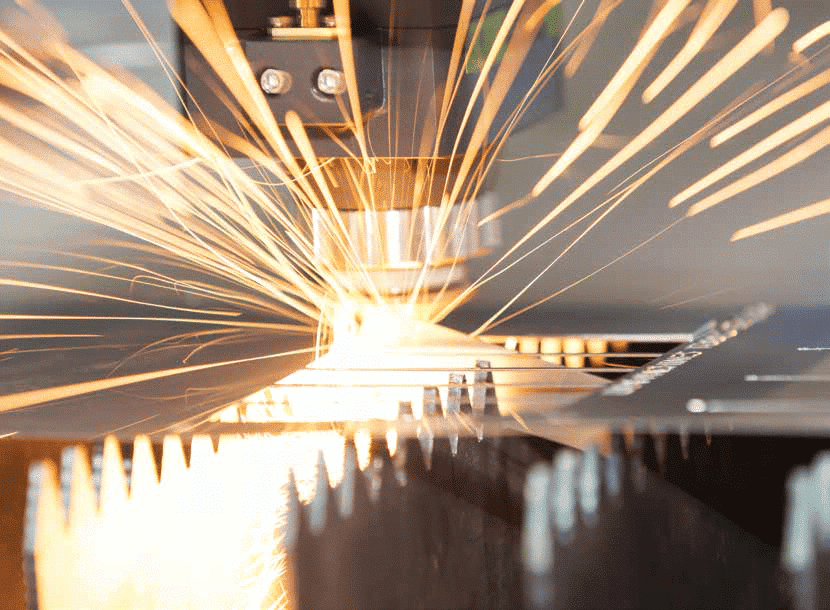

מדי מרחק וכלים דיגיטליים פונקציונאליים כלי לייזר

כלי לייזר אביזרים ללייזרים

אביזרים ללייזרים מטרים

מטרים פלסים

פלסים חותכי ברזל, חולצים ומפתחות צינורות

חותכי ברזל, חולצים ומפתחות צינורות מגוון מברגים

מגוון מברגים מפרקים ואיזמלים

מפרקים ואיזמלים מפתחות רינג ורינג ראצ'ט

מפתחות רינג ורינג ראצ'ט סטים מפתחות יד ורינג רצ׳ט

סטים מפתחות יד ורינג רצ׳ט חותך צינורות

חותך צינורות שפכטלים

שפכטלים סטים בוקסות

סטים בוקסות מספרי פח

מספרי פח סכיני חיתוך ולהבים

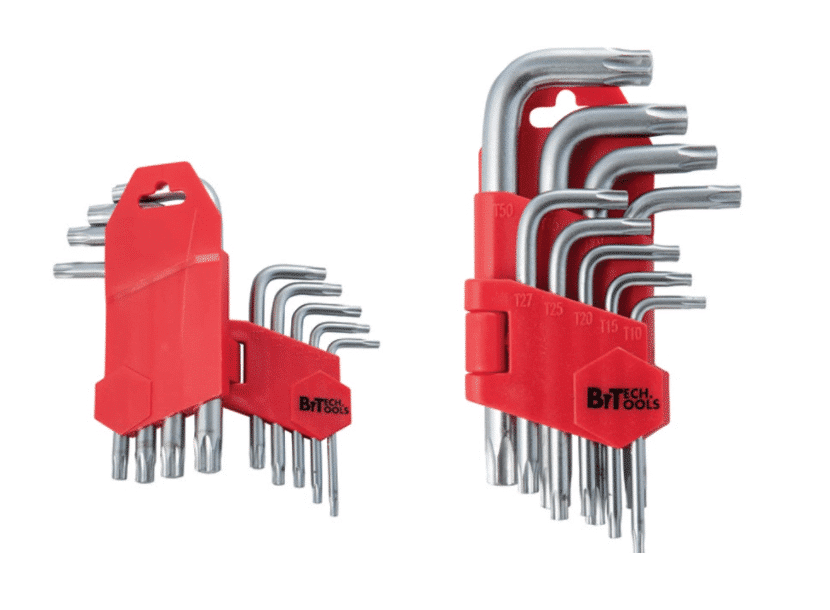

סכיני חיתוך ולהבים סט מפתחות אלן

סט מפתחות אלן פטישים, גרזנים וכלי דפיקה

פטישים, גרזנים וכלי דפיקה משורי יד למתכת ועץ

משורי יד למתכת ועץ קליבות

קליבות מוטות תמיכה

מוטות תמיכה כלי חיתוך ותפיסה

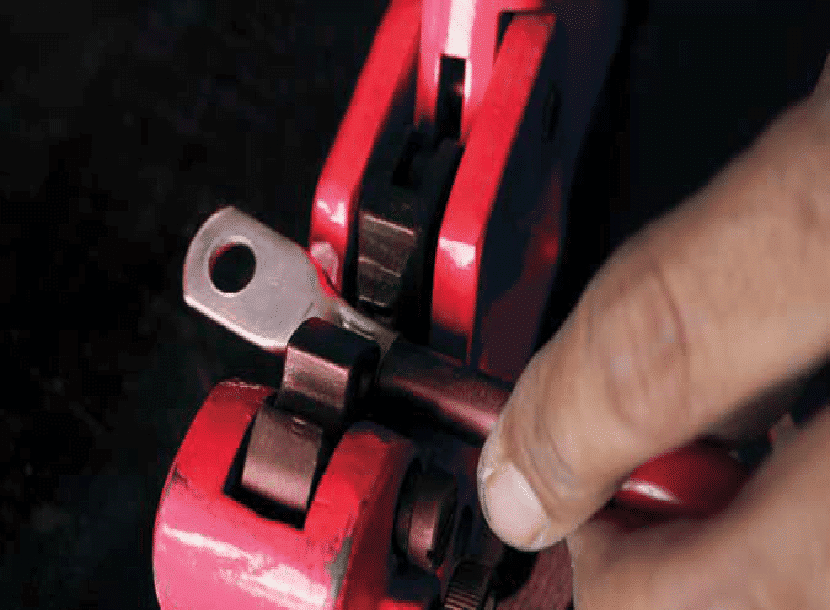

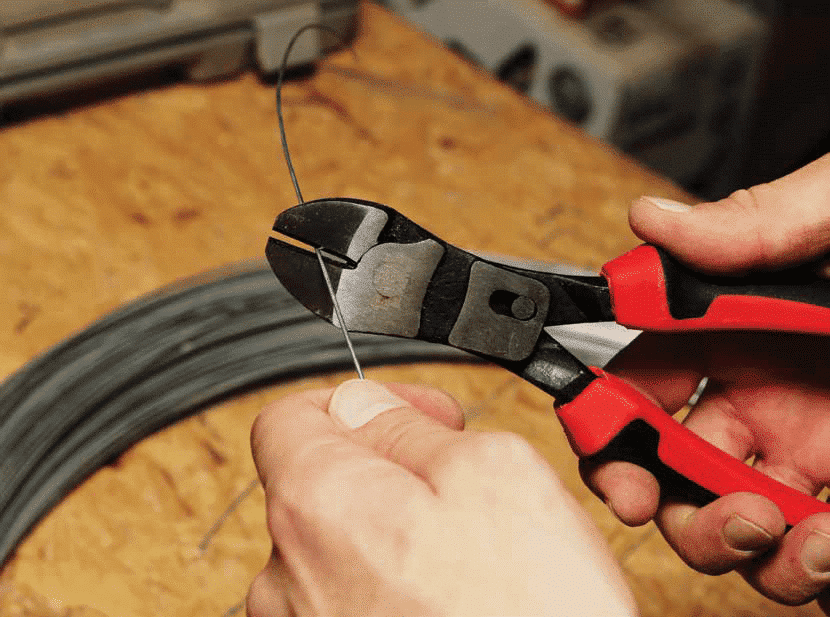

כלי חיתוך ותפיסה כלי חיתוך לפלסטיק וחוטי אלקטרוניקה

כלי חיתוך לפלסטיק וחוטי אלקטרוניקה כלי תפיסה וחיתוך אלקטרוניקה

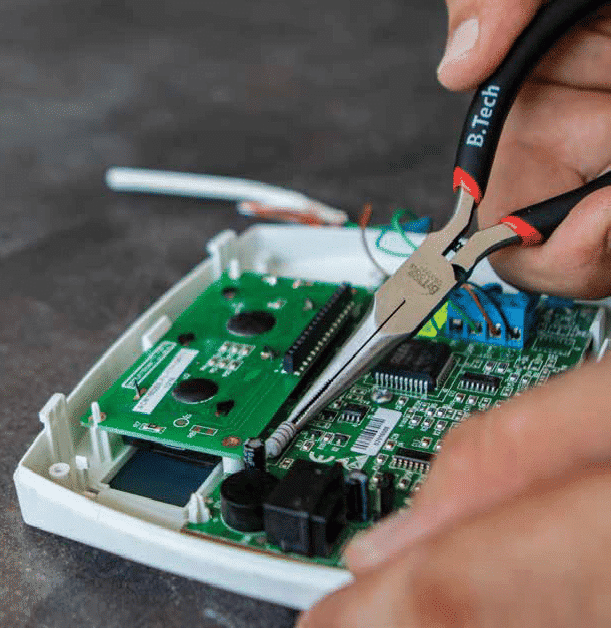

כלי תפיסה וחיתוך אלקטרוניקה כלי תפיסה וחיתוך אנטי סטטי

כלי תפיסה וחיתוך אנטי סטטי כלים 1000V תקן VDE

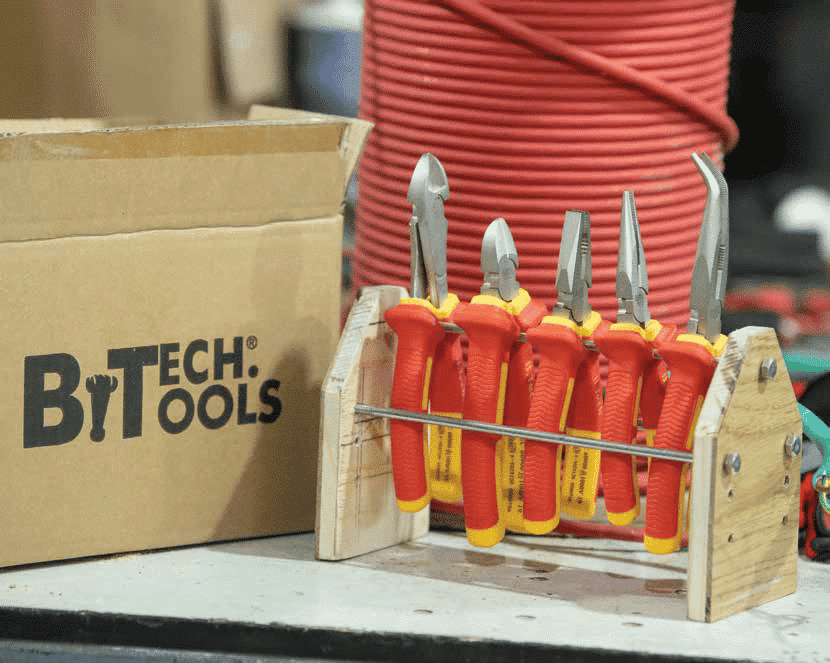

כלים 1000V תקן VDE כלי פתיחה ושחרור מהיר

כלי פתיחה ושחרור מהיר פלייר פטנט

פלייר פטנט מקדחי יהלום

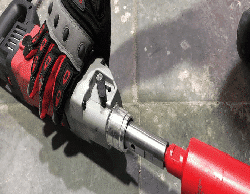

מקדחי יהלום מקדחים

מקדחים מקדחים לאימפקט

מקדחים לאימפקט סט מקדחים

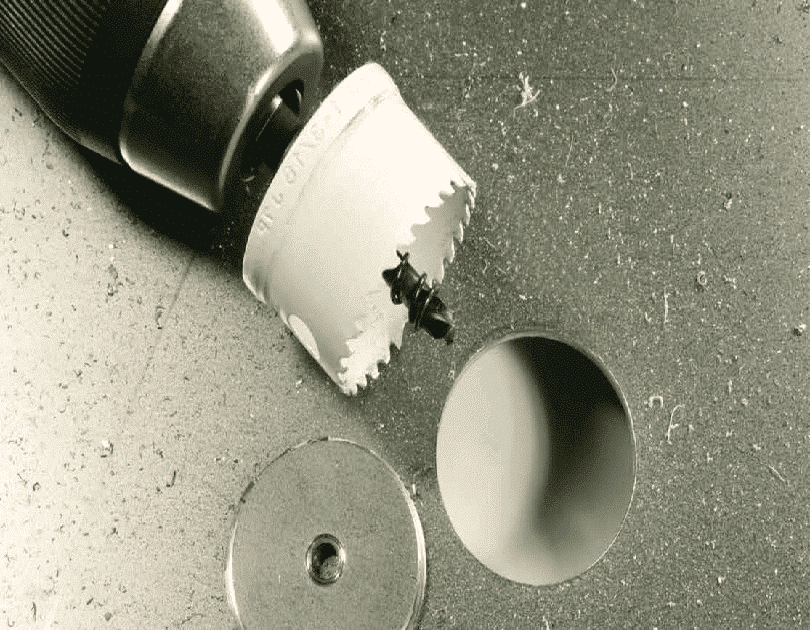

סט מקדחים משורי כוס

משורי כוס משורי להב עגולים

משורי להב עגולים דיסקים חיתוך/ השחזה

דיסקים חיתוך/ השחזה מברזים, מחרוקות וכרסמים

מברזים, מחרוקות וכרסמים משוריות למשור קשת

משוריות למשור קשת ביטים

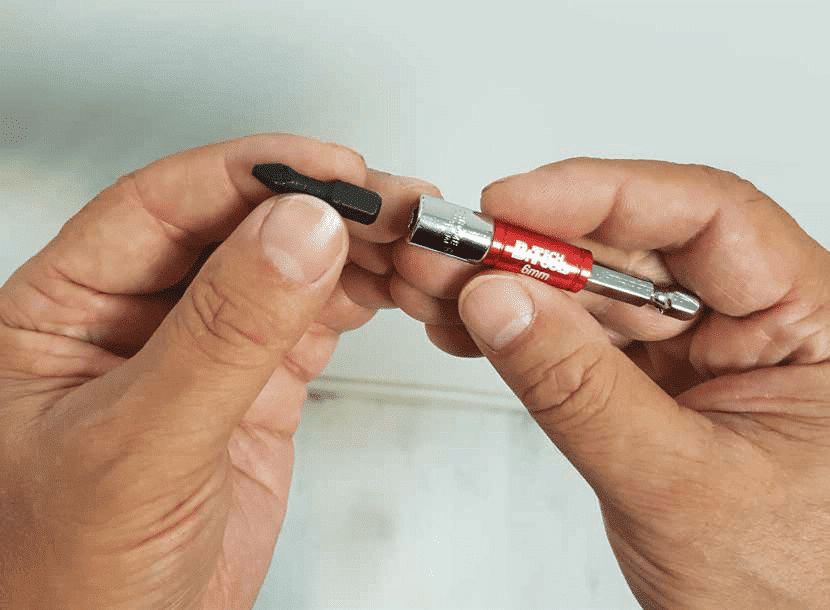

ביטים מובילי ביט ובוקסות

מובילי ביט ובוקסות פצירות מסתובבות, שקענים, חולצי ברגים

פצירות מסתובבות, שקענים, חולצי ברגים ארגז כלים ועמדות עבודה TRUCK

ארגז כלים ועמדות עבודה TRUCK ארגזי כלים, ארגוניות עבודה ותיקי גב

ארגזי כלים, ארגוניות עבודה ותיקי גב ארגז כלים B-BOX

ארגז כלים B-BOX עגלות משא אלומיניום מתקפלות

עגלות משא אלומיניום מתקפלות עגלות ועמדות עבודה

עגלות ועמדות עבודה קולקציית 2023 שילד

קולקציית 2023 שילד נעלי עבודה ובטיחות

נעלי עבודה ובטיחות מגן ברכיים ג'ל

מגן ברכיים ג'ל כפפות עבודה

כפפות עבודה מסיכת כימיקלים

מסיכת כימיקלים מסיכות סינון מתקדמות FFP

מסיכות סינון מתקדמות FFP משקפי מגן ואבק

משקפי מגן ואבק